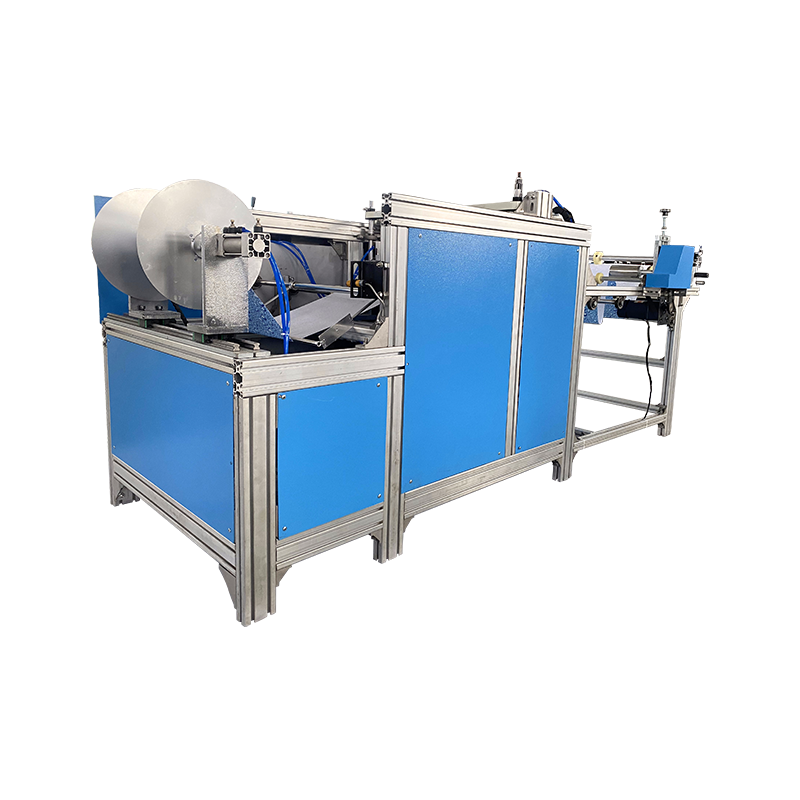

Moderne machine à découper le tissu les installations utilisent des systèmes de contrôle numérique pour transformer les matières premières en pièces finies avec un minimum de chutes. Le contrôle de mouvement programmable, les algorithmes d'imbrication, le retour des capteurs et l'intégration CAO/FAO transparente se combinent pour réduire la surface perdue, réduire les taux de rebut et raccourcir les cycles de reprise.

Contrôle de mouvement de précision et son impact sur le rendement

Asservissement en boucle fermée pour des trajectoires précises

Les servomoteurs en boucle fermée maintiennent la position et la vitesse avec une répétabilité élevée. Lorsque les erreurs de pas et le jeu mécanique sont minimisés, les pièces s'emboîtent plus étroitement et la variation de saignée reste cohérente. Ce trait de scie prévisible augmente directement la surface utilisable par rouleau ou panneau et réduit les marges de sécurité que les opérateurs ajoutent traditionnellement pour compenser la dérive mécanique.

Micro-ajustements pour la variation de pile et de tension

Des micro-ajustements en temps réel compensent la compression de la pile, l'étirement du tissu et le glissement du convoyeur. Le système de contrôle mesure le déplacement réel et adapte les trajectoires de coupe afin que les couches successives s'alignent dans des tolérances étroites, permettant ainsi un nombre de couches plus élevé par passe sans augmenter les rebuts.

Algorithmes d'imbrication avancés et utilisation des matériaux

Imbrication de forme réelle versus imbrication rectangulaire

L'imbrication de forme réelle regroupe étroitement les pièces irrégulières en fonction de leurs contours réels plutôt que des cadres de délimitation. L'imbrication numérique réduit les espaces inutiles entre les motifs, améliorant souvent le rendement en matériau de 5 à 20 % en fonction de la complexité de la pièce et de la largeur du tissu.

Imbrication adaptative avec suivi des rouleaux de tissu

Lorsque les systèmes de contrôle reçoivent des informations en direct sur la largeur du rouleau, la longueur utilisable restante ou les contraintes d'orientation du motif, l'imbrication se régénère pour correspondre à la zone utilisable exacte. Cela évite de couper dans des zones endommagées et évite une configuration conservatrice qui rejette plus de matériau que nécessaire.

Reconnaissance de formes et découpe sans marqueur

Systèmes de vision pour localiser les marqueurs imprimés et les défauts

Les caméras détectent les marques de repérage d'impression, les défauts du tissu ou le sens du grain. Le système de contrôle ajuste automatiquement le placement du motif pour éloigner les pièces des défauts et aligner les pièces sensibles au grain, évitant ainsi les rebuts créés par un désalignement manuel.

Mises en page sans marqueur utilisant la détection de contours

Pour les matériaux à motifs ou asymétriques, la détection de contour permet à la machine de découpe du tissu d'orienter les pièces sans marqueurs pré-imprimés. Cela réduit le besoin de placement manuel des marqueurs et réduit le temps de configuration, ce qui réduit indirectement le gaspillage dû aux premiers cycles de production mal alignés.

Surveillance en temps réel et réduction des déchets en boucle fermée

Mesures de rebut en direct et correction automatisée

Les tableaux de bord affichent le pourcentage de rebuts, les formes de chutes et l'emplacement des erreurs fréquentes. Lorsque les seuils sont dépassés, le système de contrôle peut déclencher un recalcul de la trajectoire, réduire la vitesse d'avance ou suspendre le travail pour inspection. Cette réponse automatisée empêche la poursuite d’une analyse problématique qui autrement générerait d’importants déchets.

Maintenance basée sur les données pour éviter les dérives de qualité

Les programmes de maintenance prédictive dérivés de la télémétrie de la machine (courants du moteur, vibrations, couple de lame, puissance laser) maintiennent la précision de coupe dans les limites des spécifications. Empêcher une dégradation lente évite une augmentation progressive des déchets qui passent souvent inaperçues jusqu'à ce qu'un lot complet soit affecté.

Automatisation de la configuration, de la répétabilité et de l'impact sur la main-d'œuvre

La configuration automatisée des tâches (télécharger le motif, appliquer l'imbrication, définir le nombre de couches, charger le modèle) supprime la variance des mesures manuelles. Les configurations reproductibles réduisent le gaspillage de la courbe d'apprentissage lors des changements et permettent aux opérateurs moins expérimentés d'exécuter des tâches complexes avec la même efficacité matérielle que les techniciens chevronnés.

Paramètres comparatifs : réduction attendue des déchets

| Caractéristique | Impact typique sur les déchets |

| Imbrication de forme réelle | Réduire les écarts ; Rendement matière de 5 à 20 % |

| Alignement guidé par la vision | Évitez les coupes défectueuses ; 2 à 10 % de déchets en moins |

| Contrôle de mouvement en boucle fermée | Tolérance de saignée plus serrée ; 1 à 5 % d'économies |

| Configuration automatisée et alertes de données | Moins de déchets lors du changement ; 3 à 8 % d'économies |

Liste de contrôle de mise en œuvre pour minimiser les rebuts

- Confirmez les caractéristiques du tissu dans le système CAD/CAM (élasticité, rapport imprimé, zones enduites) avant l'imbrication.

- Calibrez les valeurs de saignée et de compression de pile pour chaque matériau et stockez-les sous forme de modèles.

- Activez l’inspection visuelle des motifs imprimés et évitez les défauts à chaque changement de rouleau.

- Surveillez les mesures de rebut en direct et définissez des alertes automatisées pour une intervention rapide.

Notes finales sur le retour sur investissement

La réduction du gaspillage de matériaux augmente le débit efficace et réduit les achats de matières premières. Pour de nombreux ateliers, l'effet combiné de l'imbrication, du guidage visuel et du contrôle en boucle fermée produit un retour sur investissement en quelques mois lorsque les coûts des matériaux sont élevés ou que la complexité des pièces exige un placement précis. L'intégration de ces fonctionnalités de contrôle numérique transforme la machine de découpe de tissu d'un simple outil en une étape de processus prévisible et à faible gaspillage.