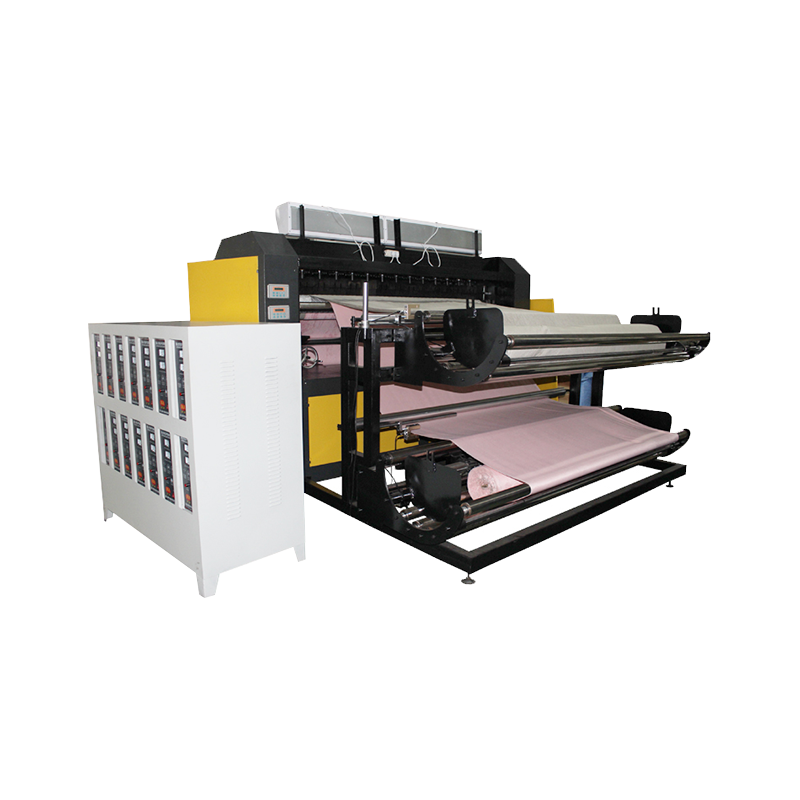

Machines en dentelle à ultrasons ont révolutionné l'industrie textile en permettant la production de tissus en dentelle complexes et de haute qualité avec une précision et une efficacité inégalées. Ces machines utilisent des vibrations ultrasoniques à haute fréquence pour couper, sceller et broder des matériaux synthétiques, éliminant le besoin d'aiguilles et de fils traditionnels. Cependant, à mesure que la demande des consommateurs pour la personnalisation, la durabilité et les cycles de production plus rapides augmentent, la technologie est confrontée à des défis importants d'évolutivité, de compatibilité des matériaux et d'efficacité énergétique. Quelles progrès dans la technologie ultrasonique, l'automatisation et la science des matériaux sont essentiels pour relever ces défis et débloquer le plein potentiel des machines en dentelle à ultrasons?

1. Technologie à ultrasons: principes et mécanismes

Au cœur des machines en dentelle à ultrasons se trouve le klaxon ultrasonique, ou sonotrode, qui convertit l'énergie électrique en vibrations mécaniques à des fréquences variant généralement de 20 kHz à 40 kHz. Ces vibrations génèrent de la chaleur localisée par la friction, permettant à la machine de couper et de sceller les matériaux thermoplastiques comme le polyester, le nylon et le polyuréthane avec une précision au niveau du micron.

Contrôle des vibrations: les transducteurs piézoélectriques avancés garantissent une amplitude et une fréquence cohérentes, essentielles pour maintenir la qualité des bords et empêcher la dégradation des matériaux.

Efficacité énergétique: les machines modernes intègrent des systèmes d'alimentation adaptatifs qui ajustent la production d'énergie en fonction de l'épaisseur et de la densité des matériaux, en réduisant les déchets et les coûts opérationnels.

Conception d'outillage: les géométries du klaxon personnalisables permettent la création de motifs de dentelle divers, des motifs floraux délicats aux conceptions géométriques complexes.

2. Compatibilité des matériaux: s'étendre au-delà des thermoplastiques

Alors que les machines en dentelle à ultrasons excellent avec des tissus synthétiques, leur application aux fibres naturelles (par exemple, le coton, la soie) reste limitée en raison d'une thermoplasticité plus faible. Les innovations dans le prétraitement matériel et le traitement hybride comblent cette lacune:

Revêtements chimiques: L'application des résines thermoplastiques sur les fibres naturelles permet la liaison ultrasonique sans compromettre la respirabilité ou la texture du tissu.

Techniques hybrides: la combinaison de coupe à ultrasons avec la gravure laser ou la broderie traditionnelle étend les possibilités de conception pour les textiles à matériaux mixtes.

Matériaux recyclés: les machines à ultrasons sont de plus en plus utilisées pour traiter le polyester et le nylon recyclé, s'alignant sur les objectifs de durabilité. Cependant, les propriétés des matériaux incohérentes (par exemple, les points de fusion) nécessitent une surveillance et un ajustement en temps réel.

3. Automatisation et intégration numérique: améliorer la précision et la vitesse

L'intégration des machines en dentelle à ultrasons avec conception assistée par ordinateur (CAO) et robotes a transformé la fabrication de textiles:

Numérisation du motif: le logiciel CAD convertit les conceptions de dentelles complexes en formats lisibles par machine, garantissant une répétabilité élevée et une erreur humaine minimale.

Armes robotiques: les systèmes robotiques multi-axes positionnent la corne ultrasonique avec une précision inférieure au millimètre, permettant des structures en dentelle 3D et une superposition complexe.

Surveillance en temps réel: les capteurs compatibles IoT suivent les performances de la machine, l'alimentation des matériaux et la consommation d'énergie, facilitant la maintenance prédictive et l'optimisation des processus.

Malgré ces progrès, les défis persistent à mettre à l'échelle la production pour les commandes à haut volume sans compromettre la qualité.

4. Durabilité: réduction des déchets et de la consommation d'énergie

Les machines en dentelle à ultrasons soutiennent intrinsèquement la fabrication durable en éliminant les déchets de fil et en réduisant l'utilisation de l'eau par rapport aux processus traditionnels de teinture et de finition. Cependant, des innovations supplémentaires sont nécessaires pour améliorer leur éco-convivialité:

Systèmes de récupération d'énergie: la capture et la réutilisation de la chaleur résiduelle des vibrations à ultrasons peuvent réduire la consommation globale d'énergie jusqu'à 20%.

Matériaux biodégradables: le développement de bioplastiques compatibles à ultrasons (par exemple, PLA) élargit la gamme de tissus en dentelle durables.

Systèmes en boucle fermée: L'intégration du recyclage de la ferraille en tissu dans la ligne de production minimise les déchets de matériaux.

5. Contrôle de la qualité: assurer la cohérence dans les conceptions complexes

La précision des machines en dentelle à ultrasons est à la fois leur force et une source potentielle de défauts. Les mesures clés du contrôle de la qualité comprennent:

Scanning laser: les scanners haute résolution détectent les imperfections en temps réel, permettant des corrections immédiates.

Test de traction: les systèmes automatisés évaluent la résistance et la durabilité des obligations à ultrasons, assurant le respect des normes de l'industrie.

Analyse microscopique: les techniques d'imagerie avancées vérifient l'étanchéité des bords et la précision des modèles au niveau du micron.

6. Applications émergentes: de la mode aux textiles médicaux

Les machines en dentelle à ultrasons trouvent de nouvelles applications au-delà des vêtements traditionnels:

Textiles médicaux: le lien à ultrasons crée des tissus sans couture et hypoallergéniques pour les robes chirurgicales, les vêtements de compression et les pansements en plaie.

Intérieurs automobiles: les modèles de dentelle personnalisés améliorent l'attrait esthétique des sièges d'auto et des têtes d'affiche tout en répondant aux exigences de durabilité rigoureuses.

Textiles intelligents: l'intégration des fibres conductrices dans la dentelle à ultrasons permet la production de capteurs portables et d'éléments de chauffage.

7. Défis d'évolutivité et de coût

Alors que les machines en dentelle à ultrasons offrent de nombreux avantages, leur coût initial élevé et leur complexité opérationnelle limitent l'accessibilité aux fabricants à petite échelle. Relever ces défis nécessite:

Conceptions modulaires: systèmes évolutifs qui permettent des mises à niveau incrémentielles et une personnalisation.

Programmes de formation: formation complète de l'opérateur pour maximiser l'efficacité de la machine et minimiser les temps d'arrêt.

Réduction des coûts: les progrès de la technologie des transducteurs et de l'approvisionnement en matériaux peuvent réduire les coûts de production au fil du temps.

8. Directions futures: IA et matériaux avancés

La prochaine génération de machines en dentelle à ultrasons incorporera probablement:

Optimisation dirigée par l'IA: les algorithmes d'apprentissage automatique analysent les données de production pour optimiser les paramètres de vibration, les débits d'alimentation des matériaux et les conceptions de motifs.

Nanomatériaux: L'incorporation de nanofibres ou de revêtements de graphène améliore la résistance au tissu, la conductivité et la régulation thermique.

Fabrication hybride: La combinaison de la liaison ultrasonique avec l'impression 3D ou l'électrofilage ouvre de nouvelles possibilités pour les textiles multifonctionnels.

Alors que l'industrie textile continue d'évoluer, les machines en dentelle à ultrasons joueront un rôle central pour répondre aux demandes d'innovation, de durabilité et de personnalisation. En abordant les limites actuelles et en adoptant les technologies émergentes, ces machines peuvent redéfinir l'avenir de la production de tissus.