Le soudage par ultrasons est une technique de pointe utilisée dans toutes les industries pour assembler des tissus thermoplastiques et en microfibres par des vibrations à haute fréquence, de la chaleur de friction et de la pression. Même si la technologie elle-même offre une vitesse et une efficacité incroyables, son succès dépend fortement de l'outillage et du montage impliqués dans le processus. Sans alignement précis et application uniforme de pression, même les systèmes de soudage les plus avancés peuvent produire des soudures incohérentes ou faibles, entraînant des pannes potentielles dans des applications critiques telles que les pièces automobiles, l'électronique ou les dispositifs médicaux. Comprendre quels types d'outillage et de fixations sont nécessaires peut faire toute la différence entre une liaison solide et fiable et une liaison compromise.

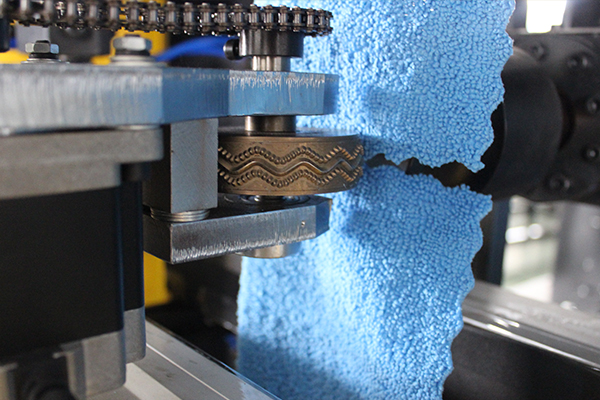

En discutant machines de soudage par ultrasons , l'outillage fait généralement référence à deux composants critiques : le cornet (ou sonotrode) et l'enclume (ou fixation). Ces composants sont chargés de transmettre les vibrations ultrasonores aux pièces et de garantir qu'elles sont correctement alignées et maintenues sous la bonne pression pendant le processus de soudage. La conception et la précision de ces outils sont essentielles à la qualité des soudures.

Le cornet est l’un des éléments les plus importants du processus de soudage par ultrasons. Il est conçu sur mesure pour correspondre à la forme et au matériau de la pièce à souder. Fabriqué à partir de matériaux durables comme le titane ou l'aluminium, le cornet transmet l'énergie ultrasonique aux pièces, provoquant un échauffement localisé à l'interface où se produit la soudure. Cependant, la conception du pavillon doit tenir compte de facteurs tels que la fréquence, l’amplitude et la rigidité du matériau. Par exemple, un pavillon mal conçu pourrait entraîner une répartition inégale des vibrations, conduisant à une mauvaise qualité de soudure. Dans de nombreux cas, la forme du cornet doit épouser étroitement le contour de la pièce à souder, garantissant ainsi un contact uniforme et un transfert d'énergie efficace. Des klaxons trop rigides ou mal réglés peuvent même endommager des pièces délicates en appliquant une force excessive ou des vibrations dans les mauvaises zones.

L’enclume ou le dispositif de fixation, qui maintient la pièce fermement en place pendant le soudage, est tout aussi crucial. Un montage précis est essentiel car tout désalignement, mouvement ou mauvaise répartition de la pression pendant le soudage peut entraîner une liaison incomplète ou des soudures faibles. Un montage bien conçu fournit un support et garantit que les pièces sont parfaitement alignées et stationnaires tout au long du processus de soudage. Ceci est particulièrement important pour les assemblages complexes ou en plusieurs parties où même un léger désalignement peut entraîner des défaillances fonctionnelles. Les fixations sont généralement adaptées à la géométrie de la pièce et sont conçues pour appliquer une pression uniforme sur la zone de joint afin de créer des soudures cohérentes.

L’un des facteurs les plus critiques en matière de montage est l’application de la pression. Lors du soudage par ultrasons, les matériaux à assembler sont soumis à une pression pour garantir que les pièces sont en contact intime tout au long du processus. Le luminaire doit être suffisamment robuste pour maintenir une pression uniforme sans déformer les pièces, surtout si elles sont fines ou délicates. Si une pression trop forte est appliquée, cela peut entraîner un écoulement excessif du matériau ou même endommager les pièces. À l’inverse, une pression trop faible peut entraîner des soudures faibles ou incomplètes. Un montage de précision permet d'éviter ces problèmes en appliquant une force constante sur la surface de la pièce et en garantissant que l'énergie générée par les vibrations ultrasoniques est concentrée au niveau du joint de soudure.

Une autre considération importante pour les appareils de soudage par ultrasons est la compatibilité des matériaux. Les matériaux utilisés dans le luminaire doivent être choisis avec soin pour éviter les interférences avec l'énergie ultrasonique. Certains matériaux, comme certains métaux, peuvent absorber ou réfléchir les ondes ultrasonores, réduisant ainsi l'efficacité du processus de soudage. Pour cette raison, les luminaires sont souvent fabriqués à partir de matériaux non réactifs comme l'acier trempé ou des polymères spécifiques qui peuvent résister aux contraintes du processus sans affecter la transmission de l'énergie ultrasonique. Dans certains cas, la conception du luminaire peut également inclure des fonctionnalités telles que des canaux de refroidissement ou des dissipateurs thermiques pour gérer la chaleur générée pendant le processus de soudage et éviter la surchauffe ou la déformation des pièces à souder.

En plus d'un montage précis, l'alignement des outils joue un rôle majeur dans la réussite des soudures. Le klaxon doit être aligné avec le luminaire pour garantir que l'énergie ultrasonique est appliquée précisément là où elle est nécessaire. Un mauvais alignement peut entraîner une répartition inégale de l’énergie, entraînant des soudures faibles ou des dommages aux pièces. Beaucoup machines de soudage par ultrasons sont équipés de systèmes d'alignement précis et de capteurs pour garantir que le cornet et le luminaire sont parfaitement alignés avant le début du soudage. Cependant, cela nécessite un calibrage et un entretien minutieux de l’outillage pour éviter tout désalignement lors des cycles de production.

Dans des applications plus avancées, des systèmes automatisés d’outillage et de fixation sont utilisés pour améliorer la vitesse et la précision du processus de soudage par ultrasons. Ces systèmes sont conçus pour gérer des géométries de pièces complexes et peuvent ajuster automatiquement l'outillage pour s'adapter à différentes tailles ou formes de pièces. Les systèmes automatisés contribuent également à réduire les erreurs humaines dans le positionnement et l’application de la pression, ce qui permet d’obtenir des soudures plus cohérentes et plus fiables. Pour les environnements de production à grand volume, les systèmes de montage automatisés offrent des avantages significatifs en termes de vitesse, de répétabilité et d'efficacité globale de la production.