Le soudage par ultrasons est un processus de fabrication avancé utilisé dans un large éventail d’industries pour coller rapidement et efficacement des composants en plastique et des tissus en microfibre. Que vous assembliez des coques de téléphones portables, des dispositifs médicaux ou des pare-chocs de voiture, le soudage par ultrasons offre une solution rapide, fiable et écologique. Cependant, tous les matériaux ne conviennent pas à ce processus, et comprendre les matériaux idéaux ainsi que les limites d'épaisseur et de composition est essentiel pour optimiser les résultats.

À la base, machines de soudage par ultrasons implique des vibrations mécaniques à haute fréquence qui génèrent de la chaleur de friction entre les pièces à leur interface. La chaleur fait fondre et fusionner le matériau, formant ainsi une forte liaison moléculaire en refroidissant. Cette méthode est particulièrement adaptée aux thermoplastiques, matériaux qui se ramollissent lorsqu’ils sont chauffés et se solidifient lorsqu’ils refroidissent. Les plastiques comme le polyéthylène (PE), le polypropylène (PP), le polystyrène (PS) et le polycarbonate (PC) sont des candidats courants pour le soudage par ultrasons en raison de leurs points de fusion relativement bas et de leur structure moléculaire, ce qui facilite une liaison efficace. Ces matériaux réagissent bien aux vibrations à haute fréquence car leurs chaînes moléculaires se réalignent efficacement pendant les étapes de fusion et de refroidissement, créant ainsi des soudures durables. Le processus fonctionne tout aussi bien avec les tissus en microfibres, en particulier les fibres synthétiques comme le polyester et le nylon, où la chaleur et la pression font fondre et lier les fibres sans adhésifs ni couture supplémentaires.

Cependant, tous les plastiques ne sont pas idéaux pour le soudage par ultrasons. Les plastiques thermodurcissables, qui durcissent et durcissent de manière permanente pendant la fabrication, ne peuvent pas être refondus une fois formés, ce qui les rend impropres à ce processus. Les matériaux contenant des charges, des renforts ou d'autres additifs peuvent également poser des problèmes. Par exemple, les plastiques renforcés de fibres, qui contiennent des matériaux comme la fibre de verre, peuvent interférer avec le processus de soudage. Les composants non plastiques de ces composites ne fondent pas uniformément avec la matrice plastique, ce qui entraîne des soudures faibles ou incohérentes. Dans de tels cas, même si le composant en plastique peut adhérer, l’intégrité de la pièce dans son ensemble pourrait être compromise, ce qui est particulièrement problématique dans les applications critiques telles que la fabrication automobile ou de dispositifs médicaux.

L’épaisseur du matériau est un autre facteur qui a un impact significatif sur l’efficacité du soudage par ultrasons. Généralement, le soudage par ultrasons est plus efficace sur les plastiques d’épaisseur fine à moyenne, car les matériaux plus épais peuvent ne pas transmettre efficacement les vibrations à haute fréquence à la surface de liaison. Dans le cas de pièces plus épaisses, l’énergie peut se dissiper avant d’atteindre toute la zone de liaison, entraînant des soudures partielles ou faibles. La plupart des soudeurs par ultrasons sont conçus pour des pièces de moins de 6 mm d'épaisseur, bien que des équipements spécialisés puissent traiter des matériaux plus épais, mais avec plus de complexité et des besoins énergétiques accrus.

Malgré ces limites, le soudage par ultrasons reste une technologie polyvalente, notamment lorsqu’on travaille avec des matériaux ou des tissus multicouches. Dans des applications telles que le soudage de tissus en microfibres pour les têtes de vadrouille, les sangles de casque ou les matériaux non tissés, le soudage par ultrasons excelle en raison de sa capacité à lier sans compromettre la flexibilité ou la résistance du matériau. Cette caractéristique constitue un énorme avantage dans la fabrication textile, où les méthodes de couture traditionnelles peuvent ne pas offrir la même résistance ou durabilité.

Un autre facteur critique lors de la sélection des matériaux pour le soudage par ultrasons est le point de fusion et la composition chimique du matériau. Pour un soudage réussi, les deux pièces à assembler doivent idéalement être constituées de polymères identiques ou très similaires. S’il existe une différence significative dans les points de fusion entre les deux matériaux, il devient beaucoup plus difficile d’obtenir une liaison solide et cohérente. Par exemple, le soudage du polypropylène sur le polyéthylène est réalisable car leurs points de fusion sont proches, mais le soudage du polypropylène sur un plastique à point de fusion plus élevé comme le PEEK (polyéther éther cétone) serait problématique, car le matériau à point de fusion inférieur se dégraderait ou brûlerait avant le matériau à point de fusion plus élevé. on atteint son point de ramollissement.

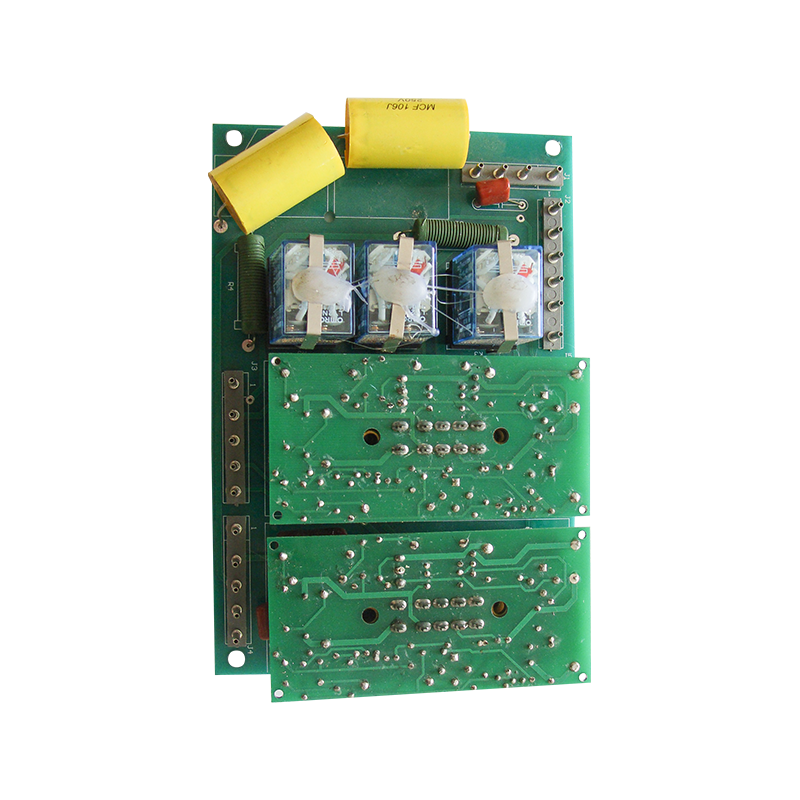

D’un point de vue pratique, l’automatisation et la rentabilité sont des arguments de vente majeurs pour le soudage par ultrasons. Moderne machines de soudage par ultrasons peut être intégré dans des lignes de production automatisées, accélérant considérablement le processus de fabrication. Avec des temps de cycle souvent inférieurs à une seconde, il est parfait pour les industries à volume élevé comme l’automobile, l’électronique et même l’industrie du jouet. De plus, comme le processus ne nécessite aucun matériau supplémentaire, tel que des vis, des adhésifs ou des solvants, il réduit les coûts de production et minimise l'impact environnemental du processus de fabrication.