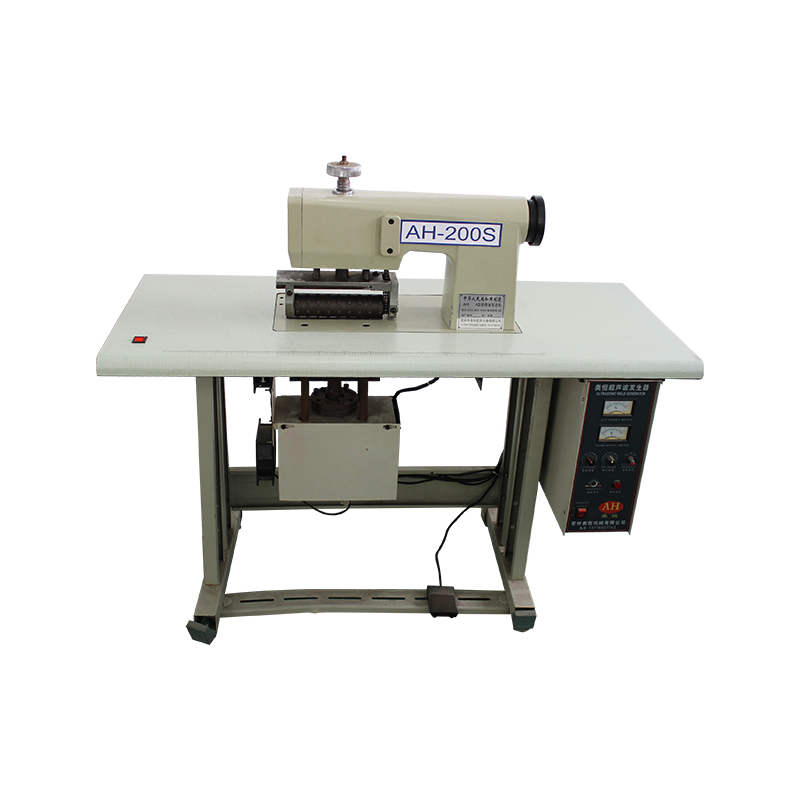

Dans le paysage évolutif de la fabrication de textiles et de vêtements, l'innovation est motivée par le besoin de vitesse, de précision, de durabilité et de rentabilité. Parmi les progrès les plus transformateurs au cours des dernières décennies, il y a la machine à coudre à ultrasons - une technologie qui redéfinit la façon dont les tissus sont joints sans utiliser d'aiguilles, de fils ou de coutures mécaniques traditionnels.

Contrairement aux méthodes de couture conventionnelles qui reposent sur des boucles de filetage entrelacées pour se lier aux matériaux, les machines à coudre à ultrasons utilisent une énergie de vibration à haute fréquence pour fusionner les fibres thermoplastiques au niveau moléculaire. Ce processus élimine non seulement le besoin de consommables comme le fil et les aiguilles, mais améliore également l'intégrité des coutures, réduit le temps de production et minimise les déchets de matières - tout en offrant une finition propre, durable et ahétique.

Cet article explore les principes sous-jacents, l'évolution technologique, les applications industrielles et le potentiel futur de machines à coudre à ultrasons , mettant en évidence leur rôle croissant dans le remodelage des vêtements modernes et la production textile technique.

Comment fonctionne la couture à ultrasons

Au cœur de la technologie de couture à ultrasons se trouve le principe de l'énergie acoustique haute fréquence, fonctionnant généralement entre 20 kHz et 40 kHz - au-delà de l'éventail de l'audition humaine. Cette énergie est convertie en vibrations mécaniques via un appareil connu sous le nom de transducteur, qui est connecté à une barre sonotrode ou à l'étanchéité.

Lorsque des couches de tissu sont placées entre la sonotrode et une enclume, les vibrations génèrent une chaleur de friction localisée dans le matériau. Dans les textiles à base thermoplastique tels que le polyester, le nylon, le polypropylène ou les mélanges contenant ces polymères, cette chaleur fait que les fibres se ramollissent et se fondent momentanément. Sous pression appliquée, les fibres ramollies se lient ensemble, formant un joint continu et transparent lorsqu'ils refroidissent et se solidifient.

Ce processus entier se produit en quelques secondes et peut être contrôlé avec précision pour atteindre différentes largeurs de coutures, épaisseurs et forces de liaison en fonction de l'application.

Avantages par rapport aux méthodes de couture traditionnelles

Le passage de mécanique à la couture ultrasonique entraîne une multitude d'avantages opérationnels et qualitatifs:

Aucun fil requis: élimine la dépendance des bobines, des aiguilles et des ajustements de tension, en réduisant l'entretien et les temps d'arrêt.

Vitesses de production plus rapides: les taux de couture peuvent dépasser ceux des machines à coudre traditionnelles en raison de l'absence de mécanismes de filetage et de boucle.

Adges propres et transparentes: produit des coutures lisses et résistantes à la mêlée idéales pour l'usure des performances, les textiles médicaux et les vêtements jetables.

Rencontre améliorée des coutures: les liaisons créées par le soudage à ultrasons présentent souvent une résistance à la traction supérieure par rapport aux coutures cousues, en particulier dans les tissus synthétiques.

Déchets de matériaux réduits: la liaison de précision permet des allocations de couture plus strictes, maximisant l'utilisation du tissu.

Hygiène et sécurité améliorées: particulièrement bénéfique dans les environnements stériles comme les soins de santé et la fabrication de salles blanches, où des fils ou des peluches lâches sont inacceptables.

Ces avantages rendent la couture à ultrasons particulièrement bien adaptée aux industries où la durabilité, la propreté et le raffinement esthétique sont primordiaux.

Applications dans toutes les industries

Les machines à coudre à ultrasons ont trouvé une large gamme d'applications dans plusieurs secteurs, chacun bénéficiant des propriétés uniques de la liaison ultrasonique:

1. Fabrication de vêtements

Utilisé largement dans les vêtements de sport, les maillots de bain et la production de vêtements de sport, où des coutures extensibles et flexibles sont essentielles. Les marques tirent parti de cette technologie pour créer des vêtements qui se déplacent avec le corps sans frottement ni effiloché.

2. Vêtements médicaux et protecteurs

Intégrale dans la production de robes chirurgicales, de masques, de gants et de combinaisons d'isolement, où la stérilité et l'intégrité des coutures sont essentielles. La liaison à ultrasons assure des joints à l'épreuve des fuites et empêche la perte de fibres.

3. Produits jetables

Couramment utilisé dans l'assemblage de couches, de produits sanitaires et d'usure d'incontinence pour adultes, où l'attachement élastique et le scellage étanche sont nécessaires.

4. Textiles techniques

Appliqué dans la fabrication d'airbags, de membranes de filtration, de géotextiles et de renforts composites, où des liaisons cohérentes à haute résistance sont nécessaires.

5. Intérieurs automobiles

Utilisé pour rejoindre des couvercles de siège, des têtes d'affiche et des composants de garniture intérieure en tissus synthétiques non-véhicules et enrobés.

Chacune de ces applications démontre l'adaptabilité de la couture à ultrasons pour répondre à diverses exigences fonctionnelles et esthétiques.

Intégration avec la fabrication et l'automatisation intelligentes

Alors que l'industrie textile embrasse l'industrie 4.0 et la fabrication numérique, les machines à coudre à ultrasons sont de plus en plus intégrées dans les flux de travail automatisés et les systèmes de contrôle intelligents. Ceux-ci incluent:

Paramètres de liaison programmables: Les opérateurs peuvent ajuster la fréquence, la pression et le temps de séjour via des interfaces à écran tactile pour adapter les coutures à des types de tissus et des épaisseurs spécifiques.

Intégration avec les systèmes CAO / CAM: permet une traduction directe des modèles numériques en coutures physiques avec une intervention manuelle minimale.

Surveillance de la qualité en temps réel: les capteurs intégrés dans la machine détectent les incohérences dans la résistance à la liaison ou la largeur de la couture, permettant une action corrective immédiate.

Manipulation assistée par la robotique: associée à des bras robotiques, des unités de couture à ultrasons peuvent effectuer des opérations de jointure complexes sur des surfaces incurvées ou tridimensionnelles.

Une telle intégration améliore non seulement la répétabilité et la cohérence, mais soutient également la personnalisation de masse - une tendance croissante de la mode et des textiles techniques.

Durabilité et impact environnemental

L'un des aspects les plus convaincants de la couture à ultrasons est son alignement sur les pratiques de fabrication durables:

Élimination du fil et des aiguilles: réduit la dépendance aux fils à base de pétrole et diminue les déchets associés à l'élimination des aiguilles.

Consommation d'énergie plus faible: Par rapport aux lignes de couture traditionnelles, les machines à ultrasons consomment moins de puissance par unité de sortie en raison de temps de cycle plus courts et de moins de pièces mobiles.

Efficacité du matériau: une construction de coutures plus serrée signifie que moins de tissu est nécessaire par vêtement, contribuant à une surproduction réduite et aux déchets textiles.

Recyclabilité: Étant donné que les coutures liées par ultrasons ne contiennent pas de matériaux étrangers comme le fil, ils facilitent le recyclage plus facile des vêtements post-consommation.

Ces avantages environnementaux positionnent la couture ultrasonique en tant que facilitateur clé des stratégies de production respectueuses de l'éco-conscience, d'autant plus que les marques cherchent à réduire leur empreinte carbone et à se conformer aux réglementations plus strictes.

Défis et considérations

Malgré ses nombreux avantages, la couture ultrasonique n'est pas universellement applicable. Certaines limitations doivent être prises en compte lors de l'adoption de cette technologie:

Compatibilité des matériaux: seules les fibres thermoplastiques ou réactives à la chaleur réagissent bien à la liaison ultrasonique. Les fibres naturelles comme le coton ou la laine nécessitent un mélange avec des matériaux synthétiques pour obtenir des soudures efficaces.

Coût d'investissement initial: les machines à coudre à ultrasons haute performance peuvent être plus chères que les équipements de couture traditionnels, bien que les économies à long terme justifient souvent les dépenses.

Formation de l'opérateur: nécessite du personnel qualifié qui comprend l'interaction entre les propriétés des matériaux, les paramètres de la machine et les résultats de liaison.

Niveaux de bruit: Bien que généralement sûrs, certaines machines à ultrasons émettent des sons aigus qui peuvent nécessiter un équipement insonorisé ou protecteur dans les installations à grande échelle.

Les fabricants doivent évaluer soigneusement ces facteurs pour déterminer si la couture à ultrasons s'aligne sur leurs objectifs de production et leurs spécifications matérielles.

Développements futurs et tendances émergentes

Pour l'avenir, plusieurs innovations sont sur le point d'élargir davantage les capacités de la technologie de couture à ultrasons:

Liaison multicouches: recherche sur la liaison simultanée de plusieurs couches de tissu pour améliorer la complexité structurelle et la fonctionnalité.

Systèmes hybrides: combinaison de liaisons ultrasoniques avec coupe laser ou broderie pour l'intégration multi-processus dans un seul poste de travail.

Intégration biodégradable en polymère: développement de thermoplastiques bio-basés compatibles avec le soudage à ultrasons pour soutenir les initiatives de l'économie circulaire.

Intégration électronique portable: explorer des moyens d'intégrer des fibres conductrices ou des capteurs directement dans des coutures liées par ultrasons pour les applications de vêtements intelligents.

Ces avancées reflètent un mouvement plus large vers la fabrication de textiles plus intelligente, plus propre et plus adaptable - celle dans laquelle la couture à ultrasons joue un rôle central et évolutif.