Machines de tranche textile à ultrasons représentent une progression technologique importante dans le traitement des tissus synthétiques et mélangés. En utilisant des vibrations ultrasoniques à haute fréquence plutôt que une coupe mécanique conventionnelle, ces machines fournissent des bords scellés et résistants aux mêlées avec une précision et une cohérence exceptionnelles. À mesure que la demande augmente pour les textiles techniques à haute performance dans tous les secteurs tels que les vêtements, les intérieurs automobiles, les produits médicaux et la fabrication composite, le rôle de la technologie de tranchants à ultrasons devient de plus en plus critique. Cet article explore les principes de fonctionnement, les avantages fonctionnels, la compatibilité des matériaux et la pertinence industrielle des machines de piétinement textile ultrasoniques dans les écosystèmes de traitement des textiles avancés.

Au cœur d'une machine à trancher textile ultrasonique se trouve un transducteur piézoélectrique qui convertit l'énergie électrique en vibration mécanique, généralement à une fréquence d'environ 20 à 35 kHz. Ces vibrations sont transmises à un ensemble de cornes ou de lame, qui entre en contact direct avec le tissu. Lorsqu'elle est pressée contre le textile sous pression contrôlée, l'énergie ultrasonique génère une chaleur localisée par la friction moléculaire, faisant fondre et coupant efficacement le matériau simultanément.

Contrairement aux méthodes traditionnelles de coupe rotative ou d'écrasement, le sliting à ultrasons est un processus non mécanique dans le sens où il ne reposait pas sur les forces de cisaillement pour séparer le tissu. Au lieu de cela, l'effet thermique induit par l'oscillation à ultrasons fusionne les bords pendant le processus de coupe. Cette fusion empêche l'effilochage, élimine le besoin de post-traitement et améliore l'intégrité des bords.

Ultrasonic Sliting offre plusieurs avantages de performance qui sont particulièrement importants dans les applications textiles à haute spécification:

Arêtes sans mêlée :

Les méthodes de tranche mécanique laissent souvent des bords bruts qui nécessitent une finition supplémentaire pour éviter l'effilochage. Le sliting à ultrasons élimine ce problème en scellant les bords coupés pendant le processus, ce qui est particulièrement bénéfique pour les tissus synthétiques comme le polyester, le nylon, le polypropylène et l'acétate.

Réduction de la génération de particules :

Les méthodes de tranchant conventionnelles peuvent générer des peluches ou des microfibres, ce qui est problématique dans les applications de salle de salle blanche, de filtration et de textile médical. Le sliting à ultrasons produit des coupes propres avec une contamination minimale des particules.

Aucune usure d'outil ou remplacement de la lame :

Étant donné que la corne ultrasonique ne reposait pas sur la netteté à couper, il y a une usure minimale par rapport aux lames en acier. Cela se traduit par des exigences de maintenance plus faibles et une plus grande rentabilité à long terme.

Précision et répétabilité :

Les systèmes à ultrasons sont capables de précision au niveau micron, ce qui les rend bien adaptés à la transmission de bandes étroites, de webbings ou de rubans avec une qualité de bord très cohérente. Ceci est essentiel pour les produits où les tolérances sont serrées, comme les renforts des coutures ou les intégrations textiles électroniques.

Réduction thermique réduite :

Contrairement à la découpe laser, qui scelle également les bords, la tranche ultrasonique localise la chaleur dans une zone étroite, réduisant la distorsion thermique et préservant la stabilité dimensionnelle des tissus délicats.

Le sliting à ultrasons est particulièrement bien adapté aux textiles synthétiques ou aux mélanges contenant des fibres thermoplastiques. Cela comprend, mais sans s'y limiter:

Polyester (animal de compagnie)

Nylon (PA)

Polypropylène (PP)

Acétate et triacétate

Tissus en revêtement en PVC

Polyuréthanes thermoplastiques (TPU)

Les fibres naturelles telles que le coton ou la laine, qui manquent de propriétés thermoplastiques, ne conviennent généralement pas aux fentes ultrasoniques à moins d'être mélangées avec des composants synthétiques qui peuvent fondre et sceller les bords. Pour des résultats optimaux, la composition du tissu, l'épaisseur, la structure de tissage et les traitements de surface doivent être prises en compte lors de la configuration des paramètres de tranche tels que l'amplitude, la vitesse, la pression et la géométrie du klaxon.

Les machines à tranches textiles ultrasoniques sont intégrées dans les lignes de production dans une variété d'industries, où le contrôle des bords de précision et la propreté des processus sont impératifs:

Textiles techniques :

Pour les tissus industriels utilisés dans les composites, les courants de convoyeurs ou l'isolation, les pertes ultrasoniques garantissent des bords scellés dimensionnellement stables qui maintiennent les performances du tissu pendant la plastification, la couture ou le moulage.

Intérieurs automobiles :

Dans les composants intérieurs du véhicule - tels que les ceintures de sécurité, les têtes d'affiche et les garnitures - le sliting ultrasonique aide les fabricants à répondre à des normes de qualité et de sécurité strictes en produisant des bandes et des panneaux cohérents sans effiloché.

Vêtements et sous-vêtements :

Les vêtements de sport hautes performances et les vêtements intimes bénéficient d'une tranche ultrasonique dans le traitement des bandes élastiques, des bandes de coutures et des garnitures décoratives. La coupe propre améliore l'esthétique tout en empêchant le démoulage des bords pendant l'utilisation.

Textiles médicaux et hygiéniques :

Le sliting à ultrasons soutient la finition des bords sans contamination dans les masques jetables, les rideaux chirurgicaux, les pansements de plaies et les produits sanitaires, où la propreté des fibres et les bords scellés sont essentiels pour la sécurité des produits.

Média de filtration :

Dans les applications de filtration aérienne et liquide, la réduction des fibres lâches et des particules de bord est vitale. Les tissus synthétiques ou en filet synthétiques à fente à ultrasonie répondent à ces exigences fonctionnelles et réglementaires.

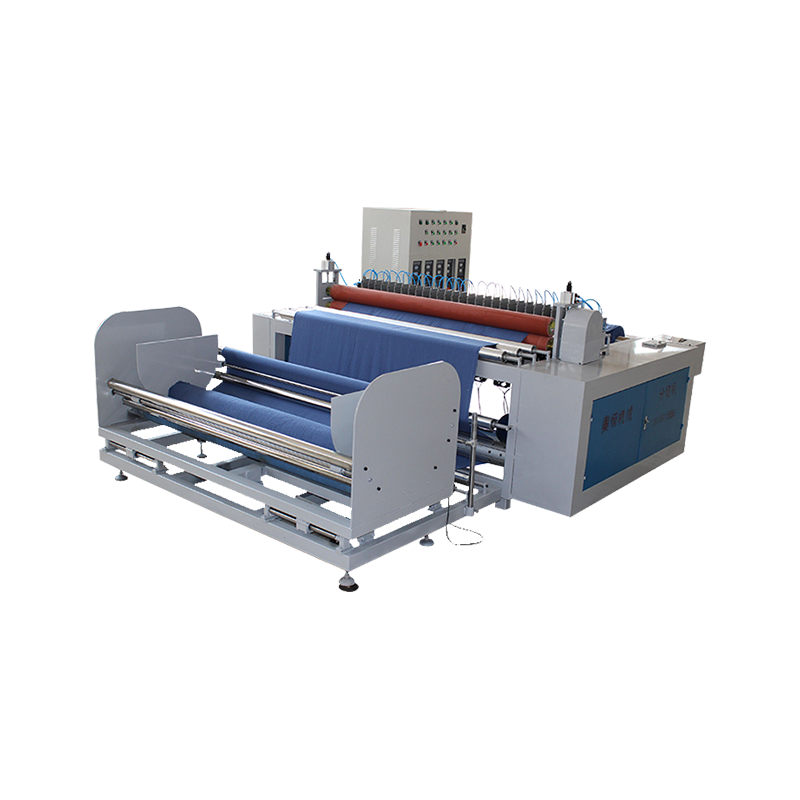

Les machines de tranche de textiles ultrasoniques modernes sont souvent intégrées dans des lignes de traitement rouleau à roll pour la production continue. Selon la configuration, les machines peuvent inclure:

Systèmes d'alimentation contrôlés par servo pour une gestion précise des tensions

Unités de tranche multi-voies pour le traitement simultané de plusieurs bandes

Systèmes de guidage et d'alignement Web Edge

Mécanismes de réglage de la largeur de la fente avec contrôles de précision motorisés

Contrôleurs logiques programmables (PLC) pour le stockage de recettes et le suivi de la production

Dans les opérations à haut volume, l'automatisation du changement de bobine, la configuration de la largeur de la tranche et l'inspection des tissus peuvent améliorer considérablement le débit tout en réduisant la dépendance du travail. Les systèmes de tranche à ultrasons peuvent également être combinés avec des modules de soudage à ultrasons pour la liaison ou l'ourlet en ligne.

Malgré ses avantages, le sliting à ultrasons n'est pas universellement applicable. Certains des défis incluent:

Dépendance des matériaux : Les matériaux non thermoplasiques ou les tissus tissés vaguement peuvent ne pas bien répondre à l'énergie ultrasonique, ce qui entraîne des bords d'étanchéité incomplets ou effilochés.

Investissement initial : Les systèmes de tranchants à ultrasons ont généralement des coûts initiaux plus élevés que les machines de tranchant conventionnelles, ce qui peut dissuader l'adoption dans les opérations à faible marge ou à petite échelle.

Dureté de bord : Le bord scellé peut présenter une raideur en fonction des réglages de matériaux et d'amplitude, ce qui pourrait affecter le drapé ou la sensation de la main dans les vêtements ou les textiles décoratifs.

Sensibilité thermique : La surexposition à l'énergie ultrasonique peut provoquer le jaunissement, le rétrécissement ou la distorsion des bords dans certains textiles sensibles à la chaleur à moins d'être calibrés précisément.